不同包裝膜硅膠干燥劑防油性能測試

數據來源:春旺實驗員(陳春) 時間:2017-03-28

一、實驗目的

測試不同包裝膜硅膠干燥劑在進行高油處理后的吸濕性能以及對比情況。

二、實驗原料及配比

1、硅膠干燥劑原料

2、(1)臘紙(兩次打孔操作)

(2)錯位打孔膜(中性東歐版)

(3)防油膜

三、實驗儀器

電子天平、燒杯、恒溫恒濕箱、表面皿、鑷子、不銹鋼勺

四、操作過程

將三種不同材質的包裝膜裁剪小片尺寸為4.5*5.5cm的三邊封小袋,每種包裝膜裝入硅膠干燥劑后封口,分別進行如下操作:(1)原始樣品;(2)在包裝膜表面涂油;(3)將小片干燥劑放入油中浸泡后片刻后拿出來擦拭掉油漬,每個處理方法準備兩個水平樣,在26℃、相對濕度為80%的恒溫恒濕箱中測試吸濕性能。

五、測試結果

1、包裝膜透氣性

臘紙>防油膜>錯位打孔膜。

2、吸濕測試

| 原始重量(g) | 7天后(g)/吸濕率(%) | 11天后(g)/吸濕率(%) | 18天后(g)/吸濕率(%) | 27天后/吸濕率(%) | ||

| 防油膜 | 原樣 | 5.25 | 6.60/25.71 | 6.70/27.62 | —— | |

| 5.06 | 6.32/24.90 | 6.41/26.68 | ||||

| 涂油 | 5.43 | 5.99/10.31 | 6.25/15.10 | 6.60/21.55 | 6.77/24.68 | |

| 4.80 | 5.49/14.38 | 5.73/19.38 | 6.00/25.00 | 6.05/26.04 | ||

| 泡油 | 5.36 | 5.61/4.66 | 5.76/7.46 | 5.97/11.38 | 6.27/16.98 | |

| 5.24 | 5.48/4.58 | 5.62/7.25 | 5.85/11.64 | 6.19/18.13 | ||

| 錯位打孔紙 | 原樣 | 4.51 | 5.35/18.62 | 5.59/23.95 | 5.74/27.27 | —— |

| 5.11 | 6.08/18.98 | 6.36/24.46 | 6.55/28.18 | |||

| 涂油 | 4.87 | 5.04/3.49 | 5.09/4.52 | 5.17/6.16 | 5.27/8.21 | |

| 5.32 | 5.39/1.31 | 5.45/2.44 | 5.54/4.13 | 5.66/6.39 | ||

| 泡油 | 4.81 | 4.89/1.66 | 4.93/2.49 | 5.01/4.16 | 5.12/6.44 | |

| 4.57 | 4.64/1.53 | 4.69/2.62 | 4.75/3.94 | 4.84/5.91 | ||

| 臘紙 | 原樣 | 5.11 | 6.55/28.18 | —— | ||

| 5.05 | 6.47/28.12 | |||||

| 涂油 | 5.16 | 5.82/12.79 | 6.09/18.02 | 6.44/24.81 | 6.45/25.00 | |

| 5.11 | 5.86/14.68 | 6.17/20.74 | 6.42/25.64 | 6.52/27.59 | ||

| 泡油 | 5.22 | 5.58/6.90 | 5.87/12.45 | 6.33/21.26 | 6.56/25.67 | |

| 5.12 | 5.46/6.64 | 5.73/11.91 | 6.12/19.53 | 6.42/25.39 | ||

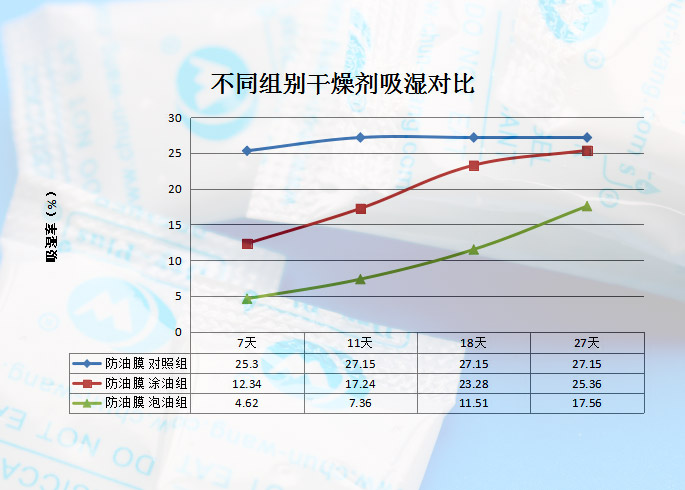

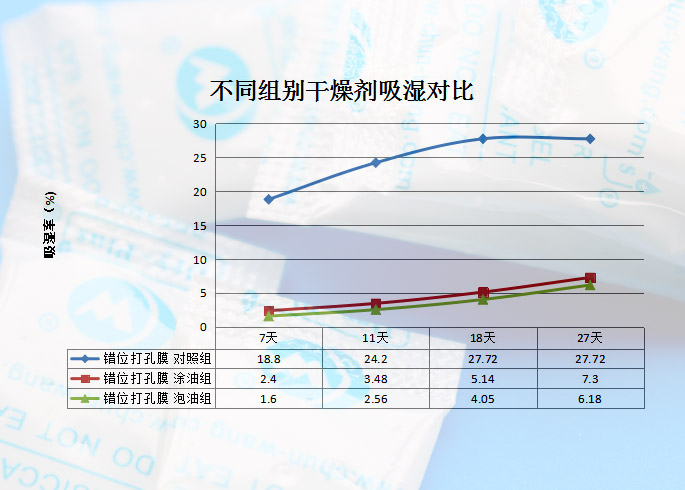

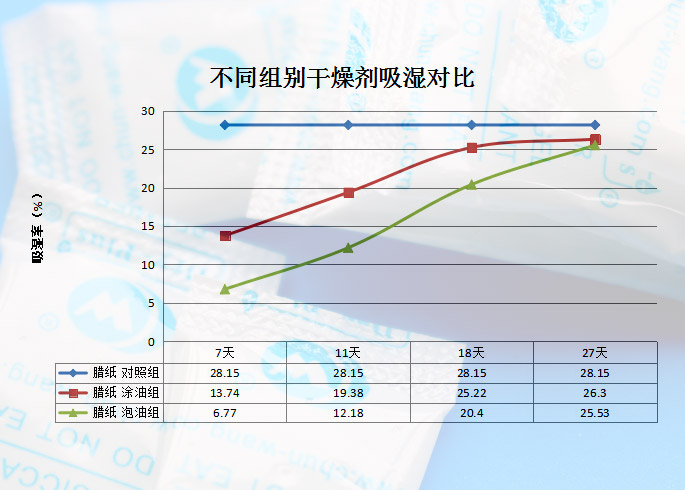

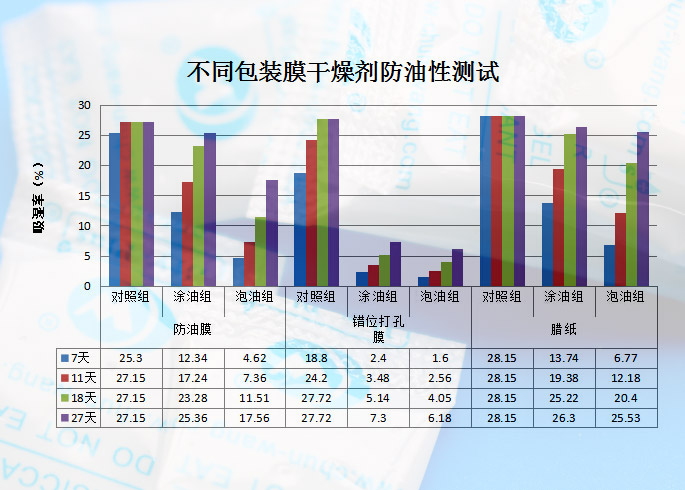

吸濕對比圖(吸濕率數據取平均值):

六、結果分析

此次實驗在26℃、80%相對濕度的環境下,經過測試,得出以下結論:

(1)三種包裝材料干燥劑經過對比,吸濕速度由快到慢依次為:臘紙>防油膜>錯位打孔膜,這和包裝膜透氣性應有直接關系;

(2)同一包裝膜在進行不同方法處理后,臘紙各組別之間的差距是最小的,其次為防油膜,而錯位打孔膜在包裝膜表面涂油后,吸濕效果下降非常明顯,在測試進行27天后,涂油樣品吸濕率僅為未涂油樣品的26%左右,泡油樣品為未涂油的22%;防油膜分別為93%、65%;臘紙分別為93%、90%。由此顯示,在高油環境下,這批樣品中的臘紙硅膠干燥劑吸濕效果具有一定優勢;

(3)此次測試進行涂油和泡油處理,實際應用在高油食品中時,對產品吸濕的負面影響可能會更大,因為應用在食品中時,油漬是持續產生和包裝膜接觸的,不像實驗中,在長期測試后,表面的油分會變干。

最新產品

同類文章排行

- 醫用體外生物診斷試劑檢測盒干燥劑

- 干燥劑重復使用方法

- 狗糧或其他寵物飼料用干燥劑還是脫氧劑?

- 水泡后像茶葉棍的干燥劑是什么干燥劑?

- 吸濕霸干燥劑測試報告(氯化鎂干燥劑)

- 電鍍件不良(霉點)產生原因及解決方案

- 走集裝箱海運貨物為什么會受潮?--解密集裝箱內看不見的水分

- 中國化工行業標準"HG/T 2765.1-2005"

- 用于進出口海運防潮的集裝箱干燥劑需符合哪些條件?

- 藥品干燥劑微生物檢驗指標標準

最新資訊文章

您的瀏覽歷史